TECNO TEMPRANOVA LECCHESE s.r.l., possiede ben 35 impianti di tempra ad induzione, di cui 23 a bassa e media frequenza e 12 con generatori ad alta frequenza. Tutte le macchine, sono dotate di assi a controllo numerico (CNC) e di monitoraggio del processo in real-time, a garanzia di una completa ripetibilità, riproducibilità ed affidabilità del risultato.

Con un range di frequenze da 0,5 a 450 kHz e potenze di riscaldo da 100 kW a 2500 kW, l'azienda può trattare, sia componenti di grande serie, con un peso di pochi grammi ed una penetrazione di tempra di pochi decimi di millimetro, che singoli pezzi da oltre 100 tonnellate e profondità efficaci nell'ordine delle decine di millimetri.

TTL, fin dall’inizio della sua attività, ha sviluppato i propri processi, affinché la scelta del trattamento di tempra per induzione, potesse garantire dei benefici al Cliente, rispetto ai più tradizionali trattamenti massivi e superficiali in forno. In confronto a questi ultimi, la tempra ad induzione presenta i seguenti vantaggi:

- Riduzione dei tempi di trattamento e quindi migliore lead time;

- Riduzione delle deformazioni, con conseguente risparmio sulle lavorazioni meccaniche di finitura;

- Sensibile riduzione dei costi del t.t., dovuta al riscaldo delle sole zone da indurire;

- Riduzione del consumo di energia, con conseguente minore carbon footprint;

- Riduzione dell’impatto ambientale, grazie al mancato utilizzo di gas di processo (nitrurazione e cementazione) e di olio per lo spegnimento (cementazione);

- Maggiore versatilità sulle dimensioni da trattare (lunghezza fino a 16000 mm, diametro fino a 2200 mm, peso fino a 120 t).

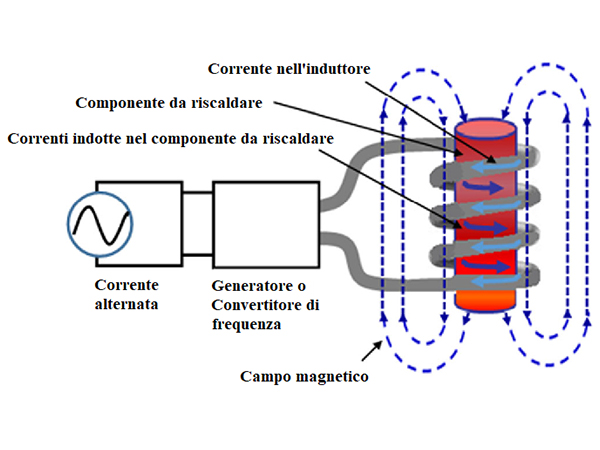

Il trattamento termico di tempra ad induzione

Tale condizione, determina un miglioramento della resistenza all’usura ed alla fatica del componente meccanico.

Il processo di tempra, si dice “a scansione” (“scanning”), quando l’induttore di riscaldo e la doccia di spegnimento, si muovono in continuo sul componente (che può essere a sua volta posto in rotazione), oppure “con induttore affacciato” (“single-shot”), se l’induttore è fermo sulle superfici da temprare ed il pezzo viene posto in rotazione. Per particolari componenti, la tempra ad induzione, consente di indurire tutta la sezione. Si parla in tal caso di tempra “a cuore”.

Dopo la tempra, i pezzi vengono sottoposti al rinvenimento. Tale trattamento, determina una riduzione della durezza superficiale e serve, in primo luogo, a ridurre le tensioni e ad aumentare la tenacità della microstruttura martensitica. Le temperature di processo, dipendono dai materiali e dalle durezze superficiali desiderate, mentre i tempi di mantenimento, sono legati alle dimensioni dei pezzi.

In particolari casi, quando è richiesta la massima resistenza all’usura e le sollecitazioni a fatica dei componenti sono trascurabili, il rinvenimento può essere evitato. In ogni caso, è sempre consigliato eseguire almeno una distensione a temperature relativamente basse, tali da non intaccare la durezza, ma de-tensionare lo strato superficiale indurito.