TTL, pionieristicamente, ha messo in funzione il primo impianto per la tempra laser nel 2001, quando tale tecnologia era sconosciuta ai più ed ancora confinata nei laboratori di ricerca. A tale impianto hanno fatto seguito, negli anni 2005-2010 altre tre celle per la tempra superficiale al laser.

L’implementazione di tale trattamento termico ha permesso all’azienda di offrire ai suoi clienti un’ulteriore opzione, per l’ingegnerizzazione dei loro prodotti e processi produttivi. Trattandosi infatti di un trattamento che non crea deformazioni geometriche, nella quasi totalità dei casi, dopo la tempra laser, non sono necessarie lavorazioni meccaniche di finitura, come la rettifica.

Dopo quasi due decenni di esperienza, nell'anno 2018, l'azienda, constatato che, il mercato, non offriva macchine in grado di permetterle dei decisi miglioramenti, ha sviluppato e messo in funzione, insieme a suoi partner storici, 4 nuovi impianti per la tempra laser, che hanno sostituito i precedenti.

I nuovi impianti, basati su robot antropomorfi, sono dotati di sorgenti laser con potenza fino a 6 kW (λ 1060÷1080 nm) e di teste di processo “a scansione” (scanning), le quali consentono di ottenere un unico spot di riscaldo finemente orientabile e con larghezza regolabile tra i 3 ed i 120 mm.

La completa integrazione, tra il controllo numerico dei robot e quello delle teste di tempra laser, insieme alla termoregolazione in anello chiuso, rendono possibile variare le proprietà del fascio incidente (potenza, larghezza, posizione) e la temperatura superficiale del pezzo, con una frequenza di alcune decine di migliaia di cicli al secondo, consentendo di temprare anche pezzi con spigoli vivi o fori, senza il rischio di fusioni localizzate ("bruciature"), che danneggerebbero irreparabilmente il prodotto.

La profondità efficace di indurimento, ottenibile con la tempra laser di TTL, varia da 0,5 a 3,0 mm, a seconda della geometria, delle dimensioni e del materiale costituente i componenti da trattare.

Il processo di tempra laser, è ancora più “energy-efficient” e “green”, rispetto alla tempra ad induzione e trova largo impiego nella sostituzione del trattamento di nitrurazione, rispetto al quale, permette di ottenere caratteristiche metallurgiche superiori, con minori deformazioni, costi e tempi di consegna.

Il trattamento termico di tempra laser

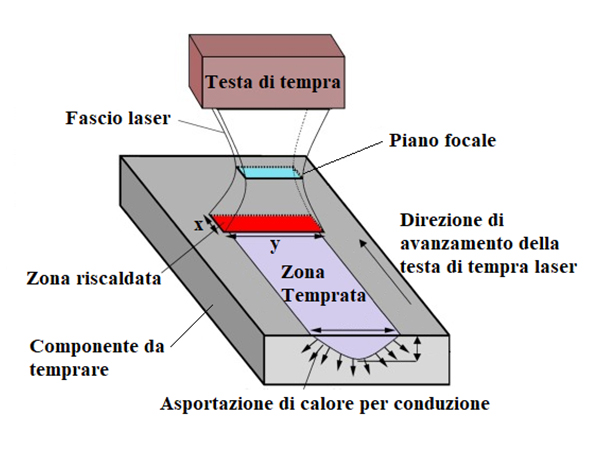

Nella tempra superficiale tramite laser, l’apporto di energia al componente da trattare, avviene per irraggiamento. Le lunghezze d'onda più indicate per il riscaldo dei materiali ferrosi, appartengono alla banda del vicino infrarosso.

L'efficienza del processo, conduce a gradienti di riscaldo nell'ordine di 103 °C/s, decisamente superiori rispetto alla tempra ad induzione, pur con una richiesta di potenza sensibilmente inferiore. Il fascio laser che riscalda il pezzo, può essere quindi focalizzato solo dove serve e per un tempo brevissimo.

Il raffreddamento necessario al processo di tempra (trasformazione martensitica), non prevede l'utilizzo di un mezzo temprante. L'asportazione di calore, avviene per conduzione con il materiale adiacente alla zona riscaldata, mentre il fascio laser si muove sul pezzo.

In virtù di ciò, è possibile indurire superficialmente al laser, prodotti con geometrie complesse, come utensili da taglio, stampi e componenti meccanici di precisione, riducendone al minimo le deformazioni indotte dal trattamento termico.

Nella quasi totalità dei casi, dopo la tempra laser, non sono necessarie lavorazioni meccaniche di finitura, come la rettifica. È pertanto possibile, sottoporre a tale trattamento termico, anche particolari meccanici finiti.

Il trattamento termico superficiale tramite laser, grazie alla sua precisione, può anche essere utilizzato al fine di ridurre la durezza in particolari zone di un manufatto, già sottoposto ad altri trattamenti termici.